PuWiDu

Förderkennzeichen: 49MF190173

Projektlaufzeit: 01.04.2020 bis 31.07.2022

Pulse modulated TIG welding of duplex steels

Aim of the development

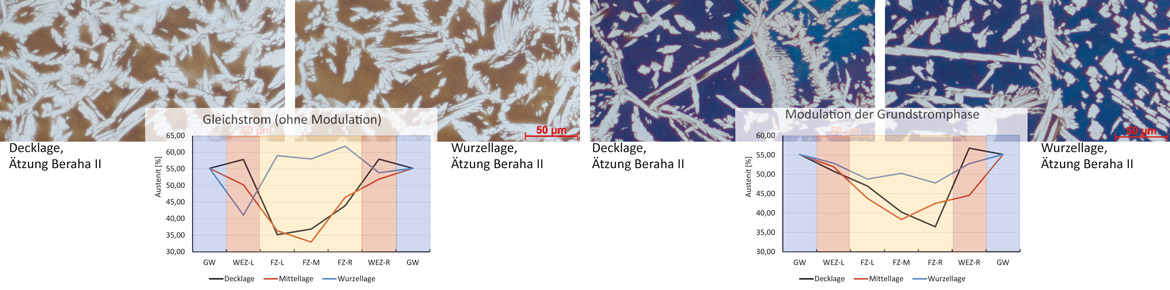

The reason for working on this topic was an inhomogeneous distribution of austenite and ferrite across the weld cross-section during welding of thin-walled structures made of duplex steel, which were produced by tungsten inert gas welding (TIG) without filler metal. This resulted in increased susceptibility to corrosion and reduced mechanical strength. Therefore, the goal was to combine metallurgical and high-frequency pulsing to achieve high mechanical strength while maintaining corrosion resistance. The combination of the two frequency ranges was intended to influence the phase distribution across the weld cross-section. In addition, the formation of a fine-grained microstructure was aimed at. Parallel to the simulative consideration of the physical and kinetic processes, a series of experimental tests was carried out, which was also intended to provide a data basis for the simulation as well as to validate its results. For comparison, an unpulsed TIG process was used, on which the pulse modulation of the welding current was based.

Advantages and solutions

By modulating the current flank of the TIG pulses, it was possible to achieve material-specific properties in terms of mechanical strength and corrosion resistance that approximated those of the base metal. It was shown that an increase in corrosion resistance and mechanical strength can be achieved by combining high- and medium-frequency modulation with consideration of the welding parameters. At the same time, expensive filler metal or complex thermal post-treatment can be dispensed with. The novel process of pulse-modulated TIG welding, in combination with the developed numerical simulation, represents a possibility to economically produce joints of thin-walled duplex steels without filler metal or thermal post-treatment. The project results obtained show that the concept of pulse modulation with its phase modulation offers some technological advantages over the industrially established welding processes. These include improved handling due to the elimination of filler metal and the associated direction-independent machining. Furthermore, pulse modulation shows that corrosion resistance can be increased and meets the material testing requirements in accordance with ATSM G150. Here, the modulated current edges showed clear advantages over the modulated base current phase, with a cpt value (corrosion resistance) that corresponded to the base material. The results of the welding tests carried out in terms of economy and seam quality are positive. Thus, the developed process can be classified as suitable for joining thin-walled structures made of duplex steel using pulse-modulated TIG welding. The project results developed can be integrated relatively easily into existing TIG systems. Only programmable modulation of the current source needs to be retrofitted. All other plant components remain unchanged.

Zielmarkt

Duplexstähle werden vor allem für den Rohrleitungsbau und den Behälterbau für korrosive Medien verwendet. Dies können beispielsweise Lebensmittel, Salzwasser oder Erdöl sein. Duplexstähle sind hier interessant, weil sie weniger Legierungselemente enthalten und deutlich fester sind, als andere Stähle. Daher lassen sich Material und teure Legierungszuschläge einsparen. Da im Bereich der Duplexstähle der Marktanteil für Rohrsegmente fast die Hälfte beträgt und dieser Markt einer der attraktivsten ist, wird hier die Darstellung der wirtschaftlichen Effekte exemplarisch am Bespiel von Rohrschweißungen durchgeführt. Aufgrund ihrer herausragenden Korrosionseigenschaften bei gleichzeitig hohen mechanischen Festigkeiten kann der Einsatz von Duplexstählen zu einer deutlichen Gewichtsersparnis gegenüber dem Einsatz von austenitischen Stählen führen. Die Gewichtsersparnis führt zu einer signifikanten Kostenersparnis. Da Duplexstähle, über die reine Gewichtsersparnis hinaus, häufig preiswerter sind als ihre austenitische Konkurrenz, vergrößert sich die Kostenersparnis bei der Substitution austenitischer Stähle durch Duplexstähle weiter. Da die Legierungszuschläge im November 2022 2.676 €/t für 1.4307, 3647 €/t für 1.4462 und 1.764 €/t für 1.4162 (LDX 2101) betrugen, ergibt sich allein für den Stahl 1.4162 eine Ersparnis für obiges Beispiel von 161.460 €/km (?67%) substituiertes Rohr gegenüber dem Vollaustenit 1.4307. Hinzu kommt noch die allein auf der Gewichtsersparnis fußende Kostenreduzierung für den unlegierten Stahl. Dieser notierte Mitte November 2022 bei 620 €/t. Rechnet man also mit 620 €/t, so ergibt sich aus oben genanntem Beispiel eine weitere Ersparnis von ca. 27.900 €/km Rohr, was einer Gesamteinsparung von ca. 189.360 €/km (?63%) führt. Selbst bei einem Einsatz des im Vorhaben untersuchten Standard-Duplexstahls 1.4462 belaufen sich die Ersparnisse auf 32% bei den Legierungszuschlägen und im Gesamten auf 35%. Im Projekt konnte gezeigt werden, dass sich die zum Schweißen der Duplexstähle nötigen Verfahren deutlich vereinfachen lassen, was ihre Wirtschaftlichkeit erhöht.